一、鑄件的驗收有標準嗎?

鑄件驗收標準: 2.

1 鑄件形狀位置準確,棱線清楚。

2.2 鑄件表面光潔、無粘砂、無冷隔、無氣孔、無針眼、無皺皮、無裂紋。2.

3 非加工面無明顯坑痕、無鼓包。坑深大于1mm小于5mm、面積大于10 mm2的用樹脂修補,坑深大于5mm、面積大于20 mm2的應焊補。 2.

4 加工面上的坑痕大于加工余量的1/2的、面積大于10 mm2的應焊補。2.

5 起重臂、起重耳和接觸鋼絲繩部位,全部做出光滑圓角。3. 鑄件材料成分及性能指標驗收:參見鑄件標準。4.不良品類型 4.1 廢品:鑄造廠家重新鑄造。有下列問題之一的為廢品: 形、臺、肩等漏鑄且無法修補的。 在鑄件外表面或加工表面嚴重粘砂、夾砂、包砂、無法清理,影響加工的。窺視孔,裝配安裝部位嚴重包砂、無法清理的。 鑄件出現嚴重冷隔、裂紋、澆注不足、縮松、嚴重影響強度的。鑄件材料牌號不對或成分不合格,降低性能的。有硬質點,無法進行機械加工的。其它無法挽救的鑄造缺陷。 4.2返修品:由鑄造廠家派人對鑄件進行修補。沒經拋丸處理和退火處理的。

二、機床鑄件成本?

機床鑄件成夲大約百分之七十五左右吧……

三、灰鐵鑄件驗收標準是什么?

灰鐵鑄件的驗收標準是根據客戶要求而定的。一般以下幾項是必須的:

1)鑄件的化學成分標準;

2)鑄件的機械性能標準,抗拉、硬度;

3)鑄件的金相標準, 碳化物含量、珠光體含量、石墨長度等;

4)鑄件的尺寸要求;

5)鑄件的性能要求,如打壓、滲漏等;

四、鑄件的檢驗及驗收標準是什么?

鑄鐵件的檢驗標準為:GB/T9439 球鐵件的檢驗標準為:GB/T1348, 鑄件尺寸公差:GB/T6414 球墨鑄鐵金相檢驗:GB/T9441 鑄鋁件的檢驗標準為:GB/T9438 鑄鋁合金的化學成分:GB/T1173

五、機床鑄件什么材質最好?

以下是一些常見的用于機床鑄件的材料選項:

灰鑄鐵(Gray Cast Iron):灰鑄鐵是一種常用的機床鑄件材料,具有良好的耐磨性、抗壓性和吸震性能。它還具有較好的潤滑性和低成本。

鑄鋼(Cast Steel):鑄鋼具有較高的強度、韌性和耐腐蝕性,使其成為對抗壓力和沖擊負荷要求較高的機床零件的理想選擇。

鋁合金(Aluminum Alloy):鋁合金具有較低的密度和良好的導熱性,可以減輕機床重量并提供良好的散熱性能。但鋁合金的強度相對較低,適用于較輕負荷和速度較快的應用。

鑄銅(Cast Copper):鑄銅具有優異的導熱性和耐腐蝕性,適用于需要高精度和高熱傳導性能的機床組件。

高溫合金(High-Temperature Alloy):對于需要在高溫環境下運行的機床,選擇高溫合金可以提供較好的耐熱性和抗氧化性能。

六、機床鑄件加工技術:全面了解機床鑄件加工的流程和方法

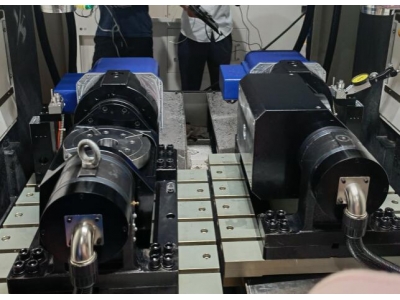

什么是機床鑄件加工?

機床鑄件加工是一種通過機床對鑄件進行成形和加工的工藝。鑄件是工程機械、汽車、機械設備等行業的關鍵零部件,其質量和加工精度直接影響到整體產品的質量和性能。因此,掌握機床鑄件加工技術對于提高產品質量、降低成本具有重要意義。

機床鑄件加工的流程

機床鑄件加工流程一般包括以下幾個步驟:鑄件的原始設計和制造、檢測與清洗、預處理、裝夾和定位、加工和表面處理等環節。在這個流程中,每個環節都需要嚴格控制,以確保最終產品的質量和精度。

機床鑄件加工的方法

機床鑄件加工的方法主要包括車削、銑削、鉆削、磨削等。在實際操作過程中,需要根據鑄件材料、尺寸和加工要求等因素選擇合適的加工方法,并結合具體的機床工藝參數進行加工操作。

機床鑄件加工技術的發展趨勢

隨著工業技術的不斷進步,機床鑄件加工技術也在不斷發展。數字化、智能化、柔性化成為了未來機床鑄件加工技術發展的趨勢。數字化技術的運用可以提高加工精度和效率,智能化技術則能夠實現加工過程的自動化和智能化控制,柔性化生產則能夠更好地適應多品種、小批量的生產需求。

總結

機床鑄件加工技術作為現代制造業的重要環節,其在提高產品質量、降低成本、提高生產效率等方面有著不可替代的作用。隨著工業4.0的深入推進,機床鑄件加工技術也將迎來全新的發展機遇與挑戰。

感謝您閱讀本文,希望通過本文的介紹,能更全面了解機床鑄件加工技術,對相關行業的從業人員和相關領域的學習者有所幫助。

七、機床驗收標準及重要參考指標

引言

機床驗收是保證機床質量的重要環節,相關標準和指標對于正確評估機床性能和可靠性具有重要作用。本文將介紹機床驗收標準及其重要參考指標,以幫助讀者更好地了解機床驗收過程。

機床驗收標準的概述

機床驗收是指購機企業在接收機床時對其性能、工藝和質量進行檢測和判斷的過程。通過執行統一的驗收標準,能夠確保機床的質量達到國家和行業標準要求。

常用的機床驗收標準

目前,國內外對機床驗收都有相應的標準,以下是一些常見的機床驗收標準:

- GB/T 18428-2001《數控機床驗收標準》:適用于對數控機床進行驗收的標準,包括機床的性能、加工精度、動態精度等方面的要求。

- ISO 230-2:2014《數控機床驗收測試及評估:檢測和全面評估機床的幾何精度》:該標準主要用于評估數控機床的幾何精度。

- ISO 10791-2:2001《數控機床的穩定性試驗方法》:用于評估數控機床的穩定性和工作平穩度。

- GB/T 37533-2019《車削中心機床驗收標準及試驗方法》:用于評估車削中心機床的性能、工藝和質量。

重要的參考指標

機床驗收過程中,有一些重要的參考指標需要關注,以下是其中的幾個:

- 機床主要性能指標:包括機床的剛性、精度、重復定位精度等。

- 機床幾何精度指標:包括工作臺平整度、軸向定位精度等。

- 機床動態性能指標:包括加工動態性能、切削力穩定性等。

- 機床無故障運行時間:評估機床的可靠性和穩定性。

機床驗收的重要性

對機床進行驗收具有以下重要意義:

- 確保機床性能和質量符合要求,提高加工質量和效率。

- 減少因機床質量問題導致的生產事故和損失。

- 維護購機企業和制造商之間的權益,保障合同履行。

- 促進機床行業的健康發展,提升國內機床制造水平。

結論

機床驗收是保證機床質量的重要環節,執行統一的驗收標準和參考指標能夠確保機床性能和質量達到國家和行業要求。通過機床驗收,能夠提升加工質量和效率,減少潛在的生產風險,保障購機企業和制造商的權益,并促進機床行業的發展。

感謝您閱讀本文,希望本文能夠對您了解機床驗收標準及重要參考指標有所幫助。

八、裝修工程分項驗收標準全解析

裝修工程的分項驗收是確保工程質量的重要環節。通過對各個分項工程的驗收,可以及時發現并解決存在的問題,確保整個裝修工程的順利進行。那么,裝修工程分項驗收都有哪些內容和標準呢?讓我們一起來詳細了解一下。

裝修工程分項驗收的重要性

裝修工程分項驗收是保證裝修質量的關鍵步驟。它可以及時發現并解決施工過程中存在的問題,避免后期出現嚴重質量隱患。同時,分項驗收也是業主驗收整體工程質量的重要依據。只有各個分項工程都達到驗收標準,整體工程才能最終通過驗收。因此,裝修工程分項驗收是不可或缺的重要環節。

裝修工程分項驗收的主要內容

裝修工程的分項驗收主要包括以下幾個方面:

- 基礎工程:包括地面、墻面、頂棚等基礎部位的平整度、垂直度、接縫處理等。

- 防水工程:包括衛生間、陽臺等部位的防水層鋪設、防水性能等。

- 木作工程:包括木門、木地板、櫥柜等木制品的安裝質量、平整度等。

- 水電工程:包括管線布置、接頭密封性、設備安裝等。

- 墻面裝飾:包括墻面貼磚、乳膠漆等的平整度、色差等。

- 吊頂工程:包括吊頂材料的平整度、縫隙處理等。

- 門窗工程:包括門窗安裝的平整度、密封性等。

- 其他工程:包括五金配件、燈具等的安裝質量。

裝修工程分項驗收的標準

不同的裝修工程分項都有相應的驗收標準,主要包括以下幾個方面:

- 尺寸標準:各部位的長度、寬度、高度等尺寸是否符合設計要求。

- 平整度標準:各部位的平整度、垂直度是否達標。

- 材料標準:所使用的材料是否符合設計要求和國家標準。

- 施工標準:各工序的施工質量是否達到驗收要求。

- 功能標準:各部位的使用功能是否符合預期要求。

只有各個分項工程都達到相應的驗收標準,整個裝修工程才能順利通過驗收。因此,業主在驗收時要認真檢查每個分項工程,發現問題及時要求施工方整改。

裝修工程分項驗收的注意事項

在進行裝修工程分項驗收時,還需要注意以下幾點:

- 驗收時間要合理安排,不能影響工程進度。

- 驗收人員要專業,有相關知識和經驗。

- 驗收標準要明確,不能模糊不清。

- 驗收結果要如實記錄,并及時反饋給施工方。

- 對于不合格的部位,要督促施工方及時整改。

總之,裝修工程分項驗收是保證工程質量的關鍵環節。只有各個分項工程都達標,整個裝修工程才能順利通過驗收。希望通過本文的介紹,您對裝修工程分項驗收有了更深入的了解。如果您在裝修過程中還有其他問題,歡迎隨時與我們溝通交流。

九、機床鑄件的材質都有哪些?

機床鑄件的材質有哪些特點 機床座身鑄件尺寸較大,長可達數米;質量可達10t以上,壁厚在15~30mm。其要求為:具有良好的精度穩定性和減震性,較高的彈性模量,適宜的抗壓強度,適中的硬度以及優異的耐磨性;在工藝上要求良好的鑄造性能

十、數控機床鑄件為什么要放在海水里面泡?

為了消除精密量具或模具、零件在長期使用中尺寸、形狀發生變化,常在低溫回火后(低溫回火溫度150-250℃)精加工前,把工件重新加熱到100-150℃,保持5-20小時,這種為穩定精密制件質量的處理,稱為時效。對在低溫或動載荷條件下的鋼材構件進行時效處理,以消除殘余應力,穩定鋼材組織和尺寸,尤為重要。 時效處理:指合金工件經固溶處理,冷塑性變形或鑄造,鍛造后,在較高的溫度放置或室溫保持其性能,形狀,尺寸隨時間而變化的熱處理工藝。若采用將工件加熱到較高溫度,并較短時間進行時效處理的時效處理工藝,稱為人工時效處理,若將工件放置在室溫或自然條件下長時間存放而發生的時效現象,稱為自然時效處理。第三種方式是振動時效從80年代初起逐步進入實用階段,振動時效處理則在不加熱也不象自然時效那樣費時的情況下,用給工作施加一定頻率的振動使其內應力得以釋放,從而達到時效的目的。時效處理的目的,消除工件的內應力,穩定組織和尺寸,改善機械性能等。

發布于

2024-04-29

發布于

2024-04-29