一、判斷金屬切削機床的主運動和進給運動?

在機床上,轉速最高,運動最快的運動稱為主運動,

進給運動是使工件切削層材料相進投入切割,從而加工出完整表面所需的運動.

由此可以看出,在平面磨床上,主運動是砂輪的高速旋轉,

進給運動是工作臺的移動和砂輪的向下進給,

在外圓磨上,主運動是砂輪的高速旋轉,進給運動是砂輪的徑向移動與

工件的旋轉。

二、銑刀的進給速度和切削速度如何計算?

假設45鋼,直徑20的硬質合金鉸刀:

轉速:S=4000/D=4000/20=200轉;

進給量:F=S*0.6=200*0.6=120mm/min

鉸孔之前的直徑干到:直徑19.7--19.8,

45鋼屬于中碳鋼,如果材料是鋁合金,硬質合金刀鉸孔,轉速修調系數要乘以3--4:

轉速修調系數乘以3,S=200*3=600

F進給速度也乘以3, F=120*3=360

轉速如果提高3倍,進給也要更隨提高3倍,

要明白這個這個道理:銑刀鉸刀切削微觀分析都屬于斷續切削,轉速越高,刀具的切削接觸頻率越高,加工效率越高,就像飯店自動削刀削面的機器,轉速提高,意味著進給也可以加大;

總結:不管什么刀具,記著如果轉速提高多少倍,進給也要提高多少倍,轉速和進給成正比,要同時提高,同時降低;

現場極限情況舉例1:有一次,?10的刀具,本來轉速S3000,F1800,但是我轉速S漏輸入了一個0,變成轉速S300,結果刀具上去之后,崩崩刀具上去全部崩刃,相當于刀具沒有來得及切削就向工件撞擊,所以轉速低,進給快的結果就是刀具崩刃迅速;

現場極限情況舉例2:有一次用?10白鋼刀加工鋼件,應該是轉速轉速S=8000/10=800左右,但是我按成鎢鋼刀具的線速度轉速算了S=30000/10=3000,結果加工2分鐘后,刀具切削的聲音越來越響,5分鐘后機床停下,發現刀具的3個刀尖都沒有了,刀尖全部磨損掉,看上去像D10R2的圓鼻刀了;

刀具轉速受機床主軸最高轉速限制:最高只能用到80%,

例如:皮帶傳動的加工中心,最高轉速S8000,?2的鎢鋼刀加工45鋼,S=30000/2=15000,但實際轉速只能給S6000,什么原因呢?

請看下邊:

機床不能按機床的最高轉速給,否則主軸的壽命急速降低;

例如1:皮帶傳動的加工中心,最高轉速S8000,實際最高只能S6000;

例如2:直連電主軸,假設最高轉速S10000,實際最高只能S8000;

例如3:直連電主軸,假設最高轉速S12000,實際最高只能S10000;

例如4:直連電主軸,假設最高轉速S20000,實際最高只能S16000;

例如5:老龍門銑,最高轉速S3000,實際最高只能S2400;

例如6:老大型鏜銑床,最高轉速S1500,實際最高只能S1200;

特別說明:機床主軸越大,越粗,質量大的物體轉動的時候離心力會越大,轉動的時候物體會向外甩,就好像人坐車拐彎一個大半徑,拐彎速度高人會向外甩的越厲害;

大機床配大主軸,大主軸最高允許的轉速都比較低,如果硬是給高轉速,主軸容易壞,大機床是重型機床,通過加大吃刀深度來保證效率,盤刀加工的時候Z向吃刀深度在1--15mm;

三、數控機床切削當中的進給量是什么意思?

數控機床切削當中的進給量是,數控機床在加工中工件x軸或y軸的移動量。或者工件不動刀具在Z軸的運動 。

數控機床的進給量有兩種形式一種是快速進給,一種是工作進給。快速進給是工件變換所要加工的位置或者是更換刀具。工作進給是對工件進行加工。進給的數值是米/分鐘。

四、ug橫向切削和縱向切削進給怎么設置?

在進給率和速度選項卡中,打開“”更多“”選項,然后在進刀欄設置進給率就是剛進入切削時的進給率,完成進刀段后,再采用上面設置的進給率。不過轉速不能這樣設置。

五、數控機床中切削速度和進給速度是什么關系?

切削速度和進給速度并無直接關系,在切削三要素里面(還有切削深度),這兩個是獨立的可選擇的參數,切削速度直接影響切削溫度和刀具壽命,而進給速度影響最直接的是表面粗糙度(Ra=f*f/8r,r是刀尖半徑),當然他們會共同影響一些其他的,如切削力,切削效率等。所以,在選擇和推薦三要素時,既要獨立又要聯系起來考慮。

六、切削參數進給量公式?

為:F=Sp×n×f 其中,F為進給力;Sp為每齒切削深度;n為主軸轉速;f為進給速度。這個公式是根據切削力學原理推導而來的。 在實際應用中,切削參數進給量的大小決定了切削質量和效果,因此需要根據具體情況進行合理的設置。同時,還需要考慮刀具的材料和穩定性等因素,以確保切削過程的安全和穩定性。

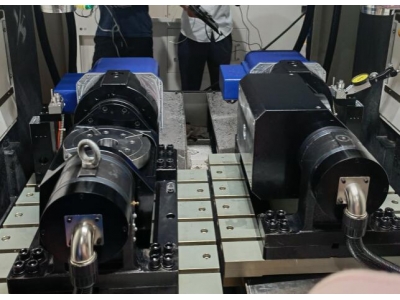

七、數控機床進給系統?

數控機床的進給系統一般由驅動控制單元、驅動元件、機械傳動部件、執行元件和檢測反饋環節等組成.驅動控制單元和驅動元件組成伺服驅動系統,機械傳動部件和執行元件組成機械傳動系統,檢測元件與反饋電路組成檢測裝置,亦稱檢測系統.數控機床進給系統中的機械傳動裝置和器件具有高壽命、高剛度、無間隙、高靈敏度和低摩擦阻力等特點.目前,數控機床進給驅動系統中常用的機械傳動裝置有以下幾種:滾珠絲杠副、靜壓蝸桿一蝸母條、預加載荷雙齒輪齒條及直線電動機.

八、數控機床進給速度?

F功能是表示進給速度。有兩種進給表述:

1.每分鐘進給(G98) 系統在執行了含有G98的程序段后,遇到F指令時,會認為F所指定的進給速度單位為mm/min,F100即為100mm/min。

2.每轉進給(G99) 如果系統處于G99狀態,則會認為F所指定的進給速度單位為mm/r,F100即為100mm/r。

九、機床的轉速和進給?

F進給有兩種,一種是每分鐘進給量,一種是每轉進給量。一般車床車出來的表面都是非常細小的螺旋狀的線條,為了更好的控制這些螺旋線狀的表面,最好的方法是能夠確定每條螺旋線的間距,可以認為是跟螺紋的螺距差不多。

比如F=0.2 螺旋線的間距是0.2mm,要形成這種線條無非是在主軸旋轉一圈的同時刀具往前面走0.2mm。所以F0.2表示的是主軸旋轉一圈刀具走0.2mm。但是在銑床上面的加工,由于加工的時候刀具是整個表面接觸的,所以在銑削側面的時候是不會產生螺旋狀的表面。

還有一點就是銑床的轉速很高,高速銑削的時候主軸幾萬轉,所以機床要時時刻刻保證每轉一圈的進給也比較麻煩。而且這樣算出來的f非常小0.00幾。不好控制。所以一般都是用每分鐘的進給量,不管你主軸轉速多高,總是保持一個恒定的進給速度。

F500 就表示的是每分鐘 機床進給 500 mm這兩種模式車床銑床上面都是可以使用的,只要通過G指令來切換,具體用什么代碼要根據機床來的。

比如fanuc的銑床是 G94每分鐘進給,G95每轉進給

十、機床切削:了解機床切削技術的基本原理和應用

機床切削技術簡介

機床切削技術是制造業中廣泛應用的一項關鍵技術,通過機床上的刀具對工件進行切削、切斷和加工,實現工件形狀、尺寸和表面質量的加工。機床切削技術的發展與進步對于促進工業生產的發展和提高產品質量具有重要作用。

機床切削的基本原理

機床切削的基本原理是通過旋轉的刀具對靜止的工件進行切削運動。刀具與工件的相對運動產生切削力,通過切削力對工件進行切削或切斷。切削過程中,刀具與工件的接觸面受到切削力的作用而產生摩擦和熱量,同時切削過程中還會產生剝離的切屑。機床切削的主要參數包括切削速度、進給速度和切削深度。

機床切削的主要類型

根據切削工具的類型和切削運動的方式,機床切削主要分為以下幾種類型:

- 車削:通過旋轉刀具對工件外圓、內圓、端面等進行加工。

- 銑削:通過刀具在工件上進行旋轉、平移和進給運動來加工平面、曲面和齒輪等形狀。

- 鉆削:通過刀具旋轉同時進行進給運動,用于加工孔。

- 鏜削:通過切削刀具對工件內孔進行運動切削,用于加工精度較高的孔。

機床切削的關鍵技術

機床切削技術不斷發展,涌現出一些關鍵技術,包括以下幾個方面:

- 高速切削技術:通過提高切削速度來提高加工效率和降低成本。

- 刀具材料和涂層技術:選用優質的刀具材料和表面涂層來提高刀具的耐磨性和切削性能。

- 切削力監測與控制技術:通過實時監測切削力,實現對切削過程的控制和優化。

- 數控技術:將數控系統與機床切削相結合,實現精確的加工控制。

機床切削技術的應用領域

機床切削技術廣泛應用于各個制造行業,包括以下幾個領域:

- 汽車制造:用于汽車發動機、底盤、車身等部件的加工。

- 航空航天:用于航空發動機、飛機結構件、航天器零部件等的加工。

- 電子電器:用于印刷電路板、金屬外殼、微電子元件等的加工。

- 工程機械:用于挖掘機、裝載機、起重機等工程機械的加工。

通過了解機床切削技術的基本原理和應用,我們可以更好地理解機床切削的過程和發展,應用機床切削技術可以提高生產效率、降低成本,為各個制造行業的發展和進步做出貢獻。

感謝您閱讀本文,希望通過本文的介紹,您對機床切削技術有更深入的了解,并在實際工作中有效地應用。

發布于

2024-04-29

發布于

2024-04-29