一、為什么銑平面時(shí)粗銑和精銑要分開?

因?yàn)榇帚姷霓D(zhuǎn)速低走刀量快銑的量也厚,而精銑的轉(zhuǎn)速高走刀量慢銑的量也很多銑出來的表面粗糙度光。

二、平面銑怎么銑側(cè)壁?

平面銑機(jī)通常可以用于銑制工件平面和側(cè)壁。以下是簡(jiǎn)單的銑制側(cè)壁的步驟:

1. 選擇合適的刀具:銑制側(cè)壁時(shí),通常需要選擇直角銑刀、T形溝槽銑刀、球頭銑刀等合適的刀具,根據(jù)工件的不同材質(zhì)和形狀來選擇。

2. 固定工件:使用銑機(jī)切削工件前,應(yīng)首先將工件固定在工作臺(tái)上以避免在切削過程中移動(dòng),同時(shí)需要注意固定方法應(yīng)不影響銑刀在切削時(shí)的進(jìn)給。

3. 調(diào)整機(jī)床:在將銑刀安裝到平面銑機(jī)上后,您需要調(diào)整機(jī)床以使銑刀與工件表面保持垂直,也就是銑刀軸線與工件表面垂直,調(diào)整過程過程通常是:調(diào)整機(jī)械手輪或液壓機(jī)構(gòu)使銑刀軸線與工件表面垂直。

4. 開始銑削:在銑刀角度調(diào)好后,調(diào)整進(jìn)給量和加工深度,按照技術(shù)要求開動(dòng)平面銑機(jī),開始銑削側(cè)壁,注意應(yīng)連續(xù)平穩(wěn)地銑除側(cè)壁。

5. 完成后整理工件:銑削完工后,應(yīng)該關(guān)閉平面銑機(jī),取下工件,去除工件表面可能存在的毛刺和污漬等,以達(dá)到完成銑削的標(biāo)準(zhǔn)。

以上是簡(jiǎn)單的平面銑機(jī)銑制側(cè)壁的步驟,實(shí)際操作中,可能會(huì)有更多的注意事項(xiàng),建議使用前先仔細(xì)閱讀相關(guān)的使用說明書,熟悉安全操作規(guī)程。同時(shí),如果您是初學(xué)者,最好在有經(jīng)驗(yàn)的人的指導(dǎo)下進(jìn)行操作。

三、平面銑怎么銑角度?

平面銑是將工件在水平平面上加工,常常需要對(duì)工件進(jìn)行角度加工。對(duì)于平面銑中的角度銑削,一般可使用傾斜銑刀進(jìn)行加工。將銑刀強(qiáng)行向工件傾斜,成為傾斜角度銑削,可以銑出斜率,形狀不同的工件。首先,要將傾_

四、炮塔銑怎么銑平面?

炮塔銑是一種常用的金屬加工設(shè)備,用于銑削金屬工件表面。要銑平面,首先需要將工件夾在炮塔銑的工作臺(tái)上,然后按照設(shè)計(jì)圖紙上的尺寸和要求,選擇合適的銑刀進(jìn)行操作。

銑刀通常分為多刃銑刀和單刃銑刀兩種,選擇銑刀時(shí)需要考慮到工件的硬度、加工方式、銑刀的耐磨程度等因素。在操作時(shí),需要保證銑刀與工件保持適當(dāng)?shù)慕佑|壓力和進(jìn)給速度,以確保銑削表面的精度和光潔度。同時(shí),使用炮塔銑進(jìn)行加工時(shí)要注意安全,遵循相關(guān)操作規(guī)程,避免事故發(fā)生。

五、平面銑怎么分層銑?

1.確定分層范圍和層數(shù)。根據(jù)零件的結(jié)構(gòu)和尺寸確定銑削的分層范圍和層數(shù)。一般可以按零件的加工精度、刀具的直徑、切削力大小來確定層數(shù)。2.制定切削參數(shù)。對(duì)于每一層的切削參數(shù),應(yīng)根據(jù)材料、刀具等進(jìn)行制定。具體包括切削速度、進(jìn)給量、切削深度等參數(shù)。3.選擇合適的刀具。根據(jù)分層銑削的要求選擇合適的刀具。如銑刀形狀、刃數(shù)、刃徑、刃長(zhǎng)、刀柄等。4.分層加工。分層銑削時(shí),首先將機(jī)床的加工范圍分成若干片,對(duì)每一片分別進(jìn)行銑削。在切換加工不同層時(shí),需要及時(shí)停止切削進(jìn)給,等待機(jī)床移動(dòng)到下一層,再重新啟動(dòng)切削進(jìn)給。5.點(diǎn)對(duì)點(diǎn)補(bǔ)償。由于分層銑削可能會(huì)出現(xiàn)層間誤差,因此需要進(jìn)行點(diǎn)對(duì)點(diǎn)補(bǔ)償來保證加工質(zhì)量。具體操作包括在每一層的起點(diǎn)和終點(diǎn)測(cè)量加工表面的高度,然后根據(jù)測(cè)量值進(jìn)行點(diǎn)對(duì)點(diǎn)補(bǔ)償。6.加工后處理。分層銑削完成后,需要對(duì)加工表面進(jìn)行處理,如去毛刺、打磨等,以保證零件的質(zhì)量。

六、平面銑怎么銑外形?

關(guān)于這個(gè)問題,平面銑銑外形的步驟如下:

1. 確定銑削方向:根據(jù)零件的設(shè)計(jì)要求和加工工藝,確定銑削方向和工件的安裝方式。

2. 確定切削刃:根據(jù)加工材料的硬度、切削速度和工藝要求,選擇適合的刀具切削刃。

3. 安裝夾具:根據(jù)零件形狀和加工要求,選擇適當(dāng)?shù)膴A具進(jìn)行固定。

4. 調(diào)整銑削深度和進(jìn)給速度:根據(jù)加工要求和切削刃的特性,調(diào)整銑削深度和進(jìn)給速度。

5. 開始銑削:根據(jù)加工要求和銑削方向,按照預(yù)定的切削路徑進(jìn)行銑削。

6. 檢查加工質(zhì)量:銑削完成后,使用測(cè)量工具檢查零件的尺寸和表面質(zhì)量,確保其符合設(shè)計(jì)要求。

7. 清潔和保養(yǎng):清理切屑和刀具,對(duì)機(jī)床進(jìn)行日常保養(yǎng)和維護(hù),以保證機(jī)床的正常使用和加工質(zhì)量。

七、數(shù)控銑銑平面?

XY平面、XZ平面、YZ平面 這個(gè)是三軸的數(shù)控銑 多軸的以此類推

八、銑平面編程?

答:銑平面編程是通過計(jì)算機(jī)編程立體加工出平面形狀的方法。該方法需要設(shè)計(jì)師或者計(jì)算機(jī)輔助設(shè)計(jì)軟件(CAD)進(jìn)行初步設(shè)計(jì)和制圖,根據(jù)設(shè)計(jì)要求編程生成銑削程序,然后利用數(shù)控機(jī)床進(jìn)行銑削、加工和修整,最終制造出符合要求的零件或工件。

九、車銑復(fù)合數(shù)控機(jī)床應(yīng)該如何選購?

適用范圍:

適用于航空器材、光電、汽車、衛(wèi)浴、燈飾、軍工、模配、液壓等精密配件加工。適合材料銅鋁件,鑄件,鋼件,鈦合金等。

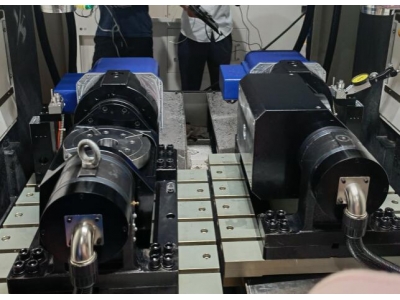

產(chǎn)品簡(jiǎn)介:

SCK5075車銑復(fù)合是采用目前市場(chǎng)上成熟穩(wěn)定的加工中心系統(tǒng)Syntec 22TA或三菱/發(fā)那科0i-TF plus(5),并配以臺(tái)正集團(tuán)優(yōu)質(zhì)的特高強(qiáng)度光機(jī)鑄件和臺(tái)灣動(dòng)力刀塔。產(chǎn)品配置較高,精度很高,穩(wěn)定性很高。

該機(jī)床具有整體結(jié)構(gòu)強(qiáng),機(jī)床結(jié)構(gòu)經(jīng)過有限元分析優(yōu)化,剛性更強(qiáng),結(jié)構(gòu)更穩(wěn)定。

1、本機(jī)床采用30°整體斜床結(jié)構(gòu),并帶液壓尾座頂針及Y軸12工位動(dòng)力刀塔,可針對(duì)盤料和軸類進(jìn)行車銑復(fù)合加工。

2、機(jī)床伺服主軸采用編碼器雙回授結(jié)構(gòu),可實(shí)現(xiàn)高精度的分度和聯(lián)動(dòng)功能,可以一次完成如側(cè)面銑削、鉆攻、攻牙;端面銑糟、鉆孔、攻牙、曲線銑銷等精密加工,有效提高產(chǎn)品精度和生產(chǎn)效率,節(jié)省了二次加工設(shè)備的投入。

3、主軸采用帶有標(biāo)準(zhǔn)的內(nèi)錐結(jié)構(gòu)的套筒主軸、液壓卡盤、彈簧夾頭可以直接安裝,無需過渡法蘭,可以快速進(jìn)行換裝夾頭。

4、三軸導(dǎo)軌采用日本THK45mm線性導(dǎo)軌,具有剛性好,精度高,壽命長(zhǎng)等優(yōu)點(diǎn)。

5、機(jī)床采用進(jìn)口精密高速靜音絲桿,并使用獨(dú)特的預(yù)拉固定結(jié)構(gòu),使機(jī)床剛性得到有效提升,并消除由于機(jī)床運(yùn)轉(zhuǎn)造成的冷熱變化造成精度變化。

6、絲桿導(dǎo)軌采用液體自動(dòng)潤(rùn)滑方式,有效地對(duì)重要部件進(jìn)行保護(hù),延長(zhǎng)其使用壽命。

7、多臺(tái)數(shù)控機(jī)床的功能集合到了一臺(tái)機(jī)床上面,,提升了空間運(yùn)用的利用,合理的布局設(shè)計(jì)使用維護(hù)保養(yǎng)更方便,節(jié)省了生產(chǎn)時(shí)間和一機(jī)多用減少其它設(shè)備的購買,可使工裝夾具數(shù)量、廠房占地面積和設(shè)備維護(hù)費(fèi)用減少,企業(yè)也可以降低全體固定資產(chǎn)的出資。

十、平面銑屬于精銑嗎?

平面銑,也分粗銑,半精銑和精銑三種。精銑是對(duì)尺寸精度和光潔度要求高的零部件采取的切削措施。并不是凡是銑平面就是精加工。有的零件,如毛胚件,表面十分粗糙,就要分幾次銑,第一次就是粗銑,把表面的粗皮銑去,如精度要求不高,就可第二刀就精銑。

發(fā)布于

2024-04-29

發(fā)布于

2024-04-29