一、機床加工精度?

0.002只是說給外行聽的,格力能做到0.02都沒可能。格力造機床才幾年?真正的高精度數控機床是需要時間沉淀的。參考德國哈默五軸加工中心,世界一流品牌,加工零件也才勉強能做到0.005~0.01之間的精度。五軸精度并不是指單根軸精度,比如x軸精度0.002,那這臺機器的精度就是0.002嗎?錯,五軸精度應該是三直線軸精度+兩旋轉軸精度=真正精度。假如每根軸誤差都在0.002,五軸精度累計誤差會比0.002高的多。

格力機床肯定有沒自己的核心技術,充其量就是個組裝機,核心部件以及數控系統必定進口,自己做個鈑金外殼貼個格力的logo就算自主研發了。

至于能不能排第一?… 國內也就北京精雕好一些。其他品牌的國產五軸,就好比每個學校的倒數第一名,你把這些人拉出來排名沒有任何意義。都是學校成績最差的,在最差的人中排第一又如何?

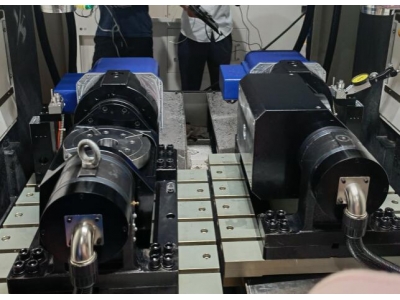

附單位的德國進口哈默五軸

二、數控CNC機床加工精度多少?

,數控CNC機床加工精度能達到0.0001絲,在好一點的機床上面,更是精度高,經濟型數控的話稍微略差一點,這個東西精度的話,現代的機床水平非常的先進,基本上都能達到0.001絲,年度的話也能達到0.01的同心圓度,位制度也能達到0.0014的位置度。

三、哪些因素影響機床加工精度?

機床加工精度受以下因素影響:

1、機床誤差機床誤差是指機床的制造誤差、安裝誤差和磨損。主要包括機床導軌導向誤差、機床主軸回轉誤差、機床傳動鏈的傳動誤差。

2、加工原理誤差加工原理誤差是指采用了近似的刀刃輪廓或近似的傳動關系進行加工而產生的誤差。加工原理誤差多出現于螺紋、齒輪、復雜曲面加工中。

3、調整誤差機床的調整誤差是指由于調整不準確而產生的誤差。

4、工件內部的殘余應力殘余應力的產生:毛胚制造和熱處理過程中產生的殘余應力;冷校直帶來的殘余應力;切削加工帶來的殘余應力。

5、加工現場環境影響加工現場往往有許多細小金屬屑,這些金屬屑如果存在與零件定位面或定位孔位置就會影響零件加工精度,對于高精度加工,一些細小到目視不到的金屬屑都會影響到精度。這個影響因素會被識別出來但并無十分到位的方法來杜絕,往往對操作員的作業手法依賴很高。

6、夾具的制造誤差和磨損夾具的誤差主要指:定位元件、刀具導向元件、分度機構、夾具體等的制造誤差;夾具裝配后,以上各種元件工作面間的相對尺寸誤差;夾具在使用過程中工作表面的磨損。

7、刀具的制造誤差和磨損刀具誤差對加工精度的影響根據刀具的種類不同而異。

8、工藝系統受力變形工藝系統在切削力、夾緊力、重力和慣性力等作用下會產生變形,從而破壞了已調整好的工藝系統各組成部分的相互位置關系,導致加工誤差的產生,并影響加工過程的穩定性。主要考慮機床變形、工件變形以及工藝系統的總變形。

9、工藝系統的熱變形在加工過程中,由于內部熱源(切削熱、摩擦熱)或外部熱源(環境溫度、熱輻射)產熱使工藝系統受熱而發生變形,從而影響加工精度。在大型工件加工和精密加工中, 工藝系統熱變形引起的加工誤差占加工總誤差的40%-70%。加工精度根據不同的加工精度內容以及精度要求,采用不同的測量方法。一般來說有以下幾類方法:1、按是否直接測量被測參數,可分為直接測量和間接測量。直接測量:直接測量被測參數來獲得被測尺寸。例如用卡尺、比較儀測量。間接測量:測量與被測尺寸有關的幾何參數,經過計算獲得被測尺寸。顯然,直接測量比較直觀,間接測量比較繁瑣。一般當被測尺寸或用直接測量達不到精度要求時,就不得不采用間接測量。2、按量具量儀的讀數值是否直接表示被測尺寸的數值,可分為絕對測量和相對測量。絕對測量:讀數值直接表示被測尺寸的大小、如用游標卡尺測量。相對測量:讀數值只表示被測尺寸相對于標準量的偏差。如用比較儀測量軸的直徑,需先用量塊調整好儀器的零位,然后進行測量,測得值是被側軸的直徑相對于量塊尺寸的差值,這就是相對測量。一般說來相對測量的精度比較高些,但測量比較麻煩。3、按被測表面與量具量儀的測量頭是否接觸,分為接觸測量和非接觸測量。接觸測量:測量頭與被接觸表面接觸,并有機械作用的測量力存在。如用千分尺測量零件。非接觸測量:測量頭不與被測零件表面相接觸,非接觸測量可避免測量力對測量結果的影響。如利用投影法、光波干涉法測量等。4、按一次測量參數的多少,分為單項測量和綜合測量。單項測量;對被測零件的每個參數分別單獨測量。綜合測量:測量反映零件有關參數的綜合指標。如用工具顯微鏡測量螺紋時,可分別測量出螺紋實際中徑、牙型半角誤差和螺距累積誤差等。5、按測量在加工過程中所起的作用,分為主動測量和

四、五軸聯動機床加工精度?

五軸聯動機床最高精度可以達到0.002mm。

五軸聯動數控機床系統是解決葉輪、葉片、船用螺旋槳、重型發電機轉子、汽輪機轉子、大型柴油機曲軸等等加工的唯一手段。

它是一種科技含量高、精密度高專門用于加工復雜曲面的機床,該機床系統對一個國家的航空、航天、軍事、科研、精密器械、高精醫療設備等等行業有著舉足輕重的影響力。

五、世界機床加工精度最高是多少?

精度最高可達0.01μm,稱為世界上精度最高的車削機床過分嗎?

來自荷蘭擁有40余年超精密機床制造經驗的漢布雷格公司的超精密車床,車削加工的精度可達到0.1μm,可以實現以車代精磨。

六、影響數控機床加工精度的因素?

影響數控機床加工精度的原因有很多。數控機床本身精度有缺陷。年久失修應該調整精度。

工件本身存在問題有工件硬度缺陷以及加工工序安排不合理。

刀具的選擇不匹配或選用的切削速度和進給量不匹配。

工件的裝夾不合理造成工件的變

生產環境不規范有振動或機床安裝不規范等等

七、怎么樣提高線切割機床加工精度?

電火花 線切割的加工質量主要表現在 3個方面 :表面粗糙度、 加工精度和工件的變形程度。而影響 線切割加工質量的因素較多 ,如 機床性能、加工材料性能、工藝參數、工藝路線、裝夾方法、操作人員素質等 ,且各種因素相互影響 ,若各方面因素都能控制在

八、如何提高機床加工精度及其重要性

機床加工精度的重要性

機床加工精度是指機床在加工過程中所實現的尺寸、幾何形狀以及相對位置的精確程度。對于制造業來說,機床加工精度的高低直接影響著產品的質量、可靠性和競爭力。通過提高機床加工精度,可以有效降低產品的不合格率、提高生產效率和產品的市場競爭力,同時還可以減少生產成本和資源浪費。

影響機床加工精度的因素

影響機床加工精度的因素主要包括以下幾個方面:

- 機床結構:機床結構的穩定性和剛性對加工精度有重要影響。穩定的機床結構能夠降低振動和變形,提高加工精度。

- 工藝參數:包括切削速度、切削深度和進給量等。合理的工藝參數選擇可以保證加工過程中的精度和表面質量。

- 刀具和夾具:選擇合適的刀具和夾具對于加工精度的提高至關重要。優質的刀具可以減小切削力和熱變形,提高加工精度。

- 工作臺或工件裝夾:工作臺或工件裝夾的穩定性和剛性也對加工精度有重要影響。合理的裝夾方式可以保證工件在加工過程中的相對位置和尺寸精度。

提高機床加工精度的方法

要提高機床加工精度,可以從以下幾個方面入手:

- 選用高精度的機床:選擇具備高剛性和穩定性的機床可以提高加工精度。

- 進行機床的維護保養:定期對機床進行維護保養,如清潔和潤滑等,可以保證機床的正常運行和加工精度。

- 優化工藝參數:根據具體的加工要求,合理選擇切削速度、切削深度和進給量等工藝參數。

- 選用優質的刀具和夾具:選擇高質量的刀具和夾具可以提高加工精度和表面質量。

- 合理選用工作臺或工件裝夾方式:根據工件的特點和加工要求,選擇穩定可靠的工作臺或裝夾方式。

技術的進步對機床加工精度的提升

隨著科技的不斷發展和進步,機床加工精度也在不斷提高。??技術的應用使得機床加工變得更加精確和高效。對于提高機床加工精度來說,數字化控制技術、高速加工技術等都起到了積極的推動作用。數字化控制技術可以實現復雜的加工過程控制,高速加工技術可以提高加工效率和精度。此外,先進的材料和涂層技術、精密測量技術的應用也對機床加工精度的提升有所幫助。

總之,機床加工精度的提高對于制造業來說,具有重要的意義。通過優化機床結構、工藝參數的選擇、選用優質刀具和夾具以及合理選用工作臺或工件裝夾方式,可以提高機床加工精度,從而提高產品的質量、可靠性和競爭力。同時,新技術的應用也為機床加工精度的提升提供了新的手段和途徑。希望本文對您了解機床加工精度及其提高方法有所幫助。

九、現在世界好最高級的機床加工精度可以達到多少啊?

現在世界上最高級的機床加工精度可以達到納米級別這是因為人們對于機器加工的要求越來越高,需要更高的精度來保證加工質量,同時隨著科技的不斷進步,機床的設計和生產技術也在不斷發展和完善,使得機床加工的精度越來越高不僅如此,隨著納米技術的發展,人們對于機床加工精度的要求也在不斷提高,未來機床加工精度將會更加精確,并能夠應用于更多領域

十、機床床身加工精度基準要求?

平行度,平直度,光潔度。扭曲度。

發布于

2024-04-29

發布于

2024-04-29