一、止動裝置是什么?

現實中通用的止動裝置叫“剎車”,它是利用物體克服摩擦力做功把動能全部轉換成熱能來達到止動目的的。結構簡單,止動效果明顯是“剎車”裝置久用不衰的原因。但“剎車”也存在諸多缺陷,如磨損機械、被轉換的動能無法再度回收利用,尤其是止動過程難以控制容易造成安全事故。

二、止動操縱裝置原理?

原理:

阻擋氣缸主要用于生產線上托盤的止停,所以也叫止動氣缸,由于其工作行程固定,因此也有公司叫定程桿氣缸。當壓縮空氣通過控制閥進入氣缸上部,使活塞帶動擋桿下降,被擋住的工裝板放行內。當控制閥放氣,活塞在彈簧作用下復位,使下一工裝板被擋住。為工位改變,暫時不需要擋住工裝板,可以人為壓下擋桿,容并旋轉一個角度,就能使擋桿失效。

止動就是阻止物件的運動 其實也叫阻擋氣缸,主要用于生產線上托盤的止停,所以也叫止動氣缸,由于其工作行程固定,因此也有公司叫定程桿氣缸。目前有中型,重型;立式臥式各種規格。阻擋氣缸可分為:滾輪杠桿式緩沖阻擋氣缸,滾輪型阻擋氣缸,直接阻擋型阻擋氣缸,水平型阻擋氣缸。車輛前行和后行。

三、軸系采用什么密封裝置?

軸系密封一般采用油密封裝置或水密封裝置,這兩種密封裝置工作時的潤滑介質不同,分別為油和水. 具體采用哪一種,需要根據船舶設計要求.

四、軸系采用什么密封裝置,為什么?

軸系采用機械密封裝置。一是機械密封的密封性能更好,可以在一定程度上防止泄漏。另外,機械密封裝置可以承受高負荷條件下運行,經濟性和使用壽命都更加可靠。值得注意的是,進行機械密封裝置的安裝需要專業技術支持,不當的安裝會嚴重影響設備的正常運轉,所以在進行機械密封裝置安裝前需要進行充分的技術準備和研究。

五、機床導向裝置導軌種類?

1、直線導軌

新的導軌系統使機床可獲得快速進給速度,在主軸轉速相同的情況下,快速進給是直線導軌的特點。直線導軌與平面導軌一樣,有兩個基本元件一個作為導向的為固定元件,另一個是移動元件。為了保證機床的精度,床身或立柱少量的鏟花是必不可少的,一般情況下,安裝比較簡單。直線導軌的移動元件和固定元件之間不用中間介質,而用滾動鋼球。因為滾動鋼球適應于高速運動、摩擦系數小、靈敏度高,滿足運動部件的工作要求,如機床的刀架,拖板等。

2、直線滾柱導軌

直線滾柱導軌系統是平面導軌與直線滾柱導軌的組合,用滾柱安裝在平行導軌上,用滾柱代替鋼球承載機床的運動部件。優點是接觸面積大、承載負荷大、靈敏度高。從床身尾部看,支架與滾柱置于平面導軌的頂面和側面,為了獲得高精度,在機床工作部件和支架內面之間,設置一塊楔板,使預加負載作用于支架的側面。

3、鑲鋼導軌

機床上最常用的導軌形式是鑲鋼導軌,它的使用已有很長的歷史。鑲鋼導軌是導軌系統的固定元件,其截面為矩形。它可水平裝在機床的床身上,也可以與床身鑄成一體,分別被稱為鑲鋼式或整體式。鑲鋼式導軌是由鋼制成的,經淬硬和磨削。

4、滑動導軌

傳統導軌的發展,首先表現在滑動元件和導軌形式上,滑動導軌的特點是導軌和滑動件之間使用了介質,形式的不同在于選擇不同的介質。液壓被廣泛用于許多導軌系統。

六、機床冷卻噴霧裝置原理?

機床冷卻噴霧裝置是一種用于工業加工中的噴霧式冷卻系統,其原理是通過高壓水泵將水射出成霧狀液滴,然后噴向機床上加工物體的工作面,以達到冷卻加工物體的目的。

具體而言,機床冷卻噴霧裝置由高壓水泵、噴嘴、管道和電氣控制系統等組成。高壓水泵負責將水加壓,并通過管道輸送至噴嘴處,噴嘴將高壓水噴射成霧狀液滴,然后噴灑在機床上的工作面。

機床冷卻噴霧裝置的優點在于可以更加均勻地分散冷卻水,避免了傳統的機械方式只對加工物體進行局部冷卻的缺陷,從而提高了加工精度和效率。此外,該設計還可以大大降低機床加工時產生的摩擦熱和切削熱,并減輕了機床設備的磨損程度,延長了其使用壽命。

七、什么叫止逆裝置?

止逆裝置:沿斜坡牽引的提升系統,必須設有防止載人裝置逆行的裝置,在最大沖擊負荷時必須止逆可靠,止逆裝置安全系數≥4。

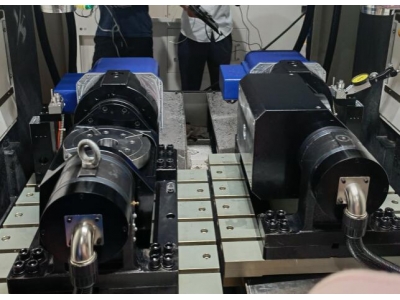

八、數控機床主軸系統:原理、組成和應用

引言

數控機床主軸系統是數控機床的關鍵部件之一,其負責驅動刀具完成各種加工操作。本文將從主軸系統的原理、組成和應用三個方面進行詳細介紹。

原理

數控機床主軸系統的工作原理是通過電機的驅動,將機床刀具帶動實現加工運動。主軸系統通過精密設計和控制,可以實現高速、高精度等特點。

組成

數控機床主軸系統由電機、軸承、主軸、傳動裝置和冷卻系統等組成。

1. 電機:主軸系統常用的電機有交流電機和直流電機,通過電機驅動,實現主軸的旋轉運動。

2. 軸承:軸承是主軸系統中的重要組成部分,它支撐軸向負荷和徑向負荷,保證主軸的運轉平穩和精度要求。

3. 主軸:主軸是數控機床主軸系統的核心組件,它負責連接刀具和電機,通過旋轉來帶動刀具進行加工操作。

4. 傳動裝置:傳動裝置將電機的動力傳遞給主軸,常見的傳動方式包括皮帶傳動和齒輪傳動等。

5. 冷卻系統:冷卻系統主要用于主軸的冷卻,確保主軸在高速運轉時不會因溫度過高而發生變形。

應用

數控機床主軸系統廣泛應用于各種加工行業,包括機械加工、汽車制造、航空航天等領域。

1. 機械加工:在機械加工行業中,數控機床主軸系統可用于銑削、鉆削、車削等操作,大大提高了加工效率和精度。

2. 汽車制造:數控機床主軸系統在汽車制造行業中可以用于發動機加工、底盤加工等工序,為汽車制造質量提供保障。

3. 航空航天:在航空航天領域,數控機床主軸系統的應用使得零部件的加工更加精密,提高了航空航天產品的性能和可靠性。

結論

數控機床主軸系統作為數控機床的核心組件,其原理、組成和應用具有重要意義。了解和掌握主軸系統的工作原理和特點,有助于提高數控機床的加工效率和加工精度,廣泛推動著現代制造業的發展。

感謝您閱讀本文,希望通過這篇文章對您理解數控機床主軸系統提供了幫助。

九、切削機床夾持裝置作用?

切削機床夾持裝置是機床上用以裝夾工件和引導刀具的一種裝置。指專為某一工件的某道工序而專門設計的夾具。它與工件的定位基準相接觸,用于確定工件在夾具中的正確位置,從而保證加工時工件相對于刀具和機床加工運動間的相對正確位置。

作用

1、能穩定地保證工件的加工精度

用夾具裝夾工件時,工件相對于刀具及機床的位置精度由夾具保證,不受工人技術水平的影響,使一批工件的加工精度趨于一致。

2、能減少輔助工時,提高勞動生產率

使用夾具裝夾工件方便、快速,工件不需要劃線找正,可顯著地減少輔助工時;工件在夾具中裝夾后提高了工件的剛性,可加大切削用量;可使用多件、多工位裝夾工件的夾具,并可采用高效夾緊機構,進一步提高勞動生產率。

3、能擴大機床的使用范圍,實現一機多能

根據加工機床的成形運動,附以不同類型的夾具,即可擴大機床原有的工藝范圍。例如在車床的溜板上或搖臂鉆床工作臺上裝上鏜模,就可以進行箱體零件的鏜孔加工。

4、保證加工精度

采用夾具安裝,可以準確地確定工件與機床、刀具之間的相互位置,工件的位置精度由夾具保證,不受工人技術水平的影響,其加工精度高而且穩定。

5、提高生產率、降低成本

用夾具裝夾工件,無需找正便能使工件迅速地定位和夾緊,顯著地減少了輔助工時;用夾具裝夾工件提高了工件的剛性,因此可加大切削用量;可以使用多件、多工位夾具裝夾工件,并采用高效夾緊機構,這些因素均有利于提高勞動生產率。另外,采用夾具后,產品質量穩定,廢品率下降,可以安排技術等級較低的工人,明顯地降低了生產成本。

6、擴大機床的工藝范圍

使用專用夾具可以改變原機床的用途和擴大機床的使用范圍,實現一機多能。例如,在車床或搖臂鉆床上安裝鏜模夾具后,就可以對箱體孔系進行鏜削加工;通過專用夾具還可將車床改為拉床使用,以充分發揮通用機床的作用。

7、減輕工人的勞動強度

用夾具裝夾工件方便、快速,當采用氣動、液壓等夾緊裝置時,可減輕工人的勞動強度。

十、塔吊的回轉止擋裝置?

塔吊的回轉沒有止擋裝置,塔吊回轉是靠回轉多功能行程限位開關控制回轉角度,回轉角度是調整限位開關上面兩個螺絲,使左右回轉各限位在360度范圍內。

發布于

2024-04-29

發布于

2024-04-29