一、機床動力頭:加工行業的核心組件

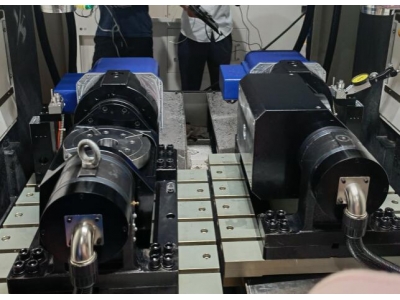

什么是機床動力頭?

機床動力頭是一種廣泛應用于工業加工領域的關鍵組件,用于給機床提供動力。它是使機床能夠完成各種加工任務的核心部件之一。

機床動力頭的功能和作用

機床動力頭的主要功能是將電能、氣能或液壓能等形式的能源轉化為適合機床工作的動力,以驅動刀具進行工件的切削、鉆孔、銑削等加工操作。在加工行業中,機床動力頭被廣泛應用于數控機床、車床、銑床等各種機械設備中。

機床動力頭的工作原理

機床動力頭通過電機、氣動元件或液壓元件來轉換能源,在機床上產生與工件加工相關的動力。不同類型的機床動力頭采用不同的工作原理,例如電動驅動的機床動力頭利用電機通過齒輪傳動實現動力傳遞,氣動驅動的機床動力頭則通過氣源提供動力。

機床動力頭的類型

根據不同的應用需求,機床動力頭可以分為電動動力頭、氣動動力頭和液壓動力頭。電動動力頭通常用于要求高精度和高速度的加工任務,氣動動力頭適用于一些需要頻繁轉速調節的場合,而液壓動力頭則常用于大型機床上,因為其具有較大的工作扭矩和傳動能力。

機床動力頭的發展趨勢

隨著工業技術的不斷發展,機床動力頭也在不斷演進。目前,一些先進的機床動力頭已經具備自動化和智能化的特點,能夠實現自動調整工作狀態、監測工作負載和自動報警等功能。此外,為了提高加工效率和節約能源,研發人員還在努力開發更加高效、節能的機床動力頭。

總結

機床動力頭作為機床的核心組件,在現代制造業中扮演著至關重要的角色。它通過將各種形式的能源轉化為適合機床工作的動力,幫助機床實現各種精密加工任務。隨著工業技術的不斷進步,人們對機床動力頭的功能、精度和效率要求也越來越高。

感謝您閱讀本文,通過本文您可以了解到機床動力頭的定義、功能、工作原理、類型以及發展趨勢。希望這篇文章對您對于機床動力頭的了解有所幫助。

二、車銑復合機床動力頭怎么對刀?

1、試切法對刀

試切法對刀是實際中應用的最多的一種對刀方法。下面以采用MITSUBISHI 50L數控系統的RFCZ12車床為例,來介紹具體操作方法。

工件和刀具裝夾完畢,驅動主軸旋轉,移動刀架至工件試切一段外圓。然后保持X坐標不變移動Z軸刀具離開工件,測量出該段外圓的直徑。將其輸入到相應的刀具參數中的刀長中,系統會自動用刀具當前X坐標減去試切出的那段外圓直徑,即得到工件坐標系X原點的位置。再移動刀具試切工件一端端面,在相應刀具參數中的刀寬中輸入Z0,系統會自動將此時刀具的Z坐標減去剛才輸入的數值,即得工件坐標系Z原點的位置。

例如,2#刀刀架在X為150.0車出的外圓直徑為25.0,那么使用該把刀具切削時的程序原點X值為150.0-25.0=125.0;刀架在Z為

180.0時切的端面為0,那么使用該把刀具切削時的程序原點Z值為180.0-0=180.0。分別將(125.0,180.0)存入到2#刀具參數刀長中的X與Z中,在程序中使用T0202就可以成功建立出工件坐標系。

事實上,找工件原點在機械坐標系中的位置并不是求該點的實際位置,而是找刀尖點到達(0,0)時刀架的位置。采用這種方法對刀一般不使用標準刀,在加工之前需要將所要用刀的刀具全部都對好。

2、對刀儀自動對刀

很多車床上都裝備了對刀儀,使用對刀儀對刀可免去測量時產生的誤差,大大提高對刀精度。由于使用對刀儀可以自動計算各把刀的刀長與刀寬的差值,并將其存入系統中,在加工另外的零件的時候就只需要對標準刀,這樣就大大節約了時間。需要注意的是使用對刀儀對刀一般都設有標準刀具,在對刀的時候先對標準刀。

下面以采用FANUC 0T系統的日本WASINO

LJ-10MC車削中心為例介紹對刀儀工作原理及使用方法。刀尖隨刀架向已設定好位置的對刀儀位置檢測點移動并與之接觸,直到內部電路接通發出電信號(通常我們可以聽到嘀嘀聲并且有指示燈顯示)。在2#刀尖接觸到a點時將刀具所在點的X坐標存入到圖2所示G02的X中,將刀尖接觸到b點時刀具所在點的Z坐標存入到G02的Z中。其他刀具的對刀按照相同的方法操作。

事實上,在上一步的操作中只對好了X的零點以及該刀具相對于標準刀在X方向與Z方向的差值,在更換工件加工時再對Z零點即可。由于對刀儀在機械坐標系中的位置總是一定的,所以在更換

三、車銑復合機床動力頭怎么對刀,求詳細步驟?

1、試切法對刀

試切法對刀是實際中應用的最多的一種對刀方法。下面以采用MITSUBISHI 50L數控系統的RFCZ12車床為例,來介紹具體操作方法。

工件和刀具裝夾完畢,驅動主軸旋轉,移動刀架至工件試切一段外圓。然后保持X坐標不變移動Z軸刀具離開工件,測量出該段外圓的直徑。將其輸入到相應的刀具參數中的刀長中,系統會自動用刀具當前X坐標減去試切出的那段外圓直徑,即得到工件坐標系X原點的位置。再移動刀具試切工件一端端面,在相應刀具參數中的刀寬中輸入Z0,系統會自動將此時刀具的Z坐標減去剛才輸入的數值,即得工件坐標系Z原點的位置。

例如,2#刀刀架在X為150.0車出的外圓直徑為25.0,那么使用該把刀具切削時的程序原點X值為150.0-25.0=125.0;刀架在Z為

180.0時切的端面為0,那么使用該把刀具切削時的程序原點Z值為180.0-0=180.0。分別將(125.0,180.0)存入到2#刀具參數刀長中的X與Z中,在程序中使用T0202就可以成功建立出工件坐標系。

事實上,找工件原點在機械坐標系中的位置并不是求該點的實際位置,而是找刀尖點到達(0,0)時刀架的位置。采用這種方法對刀一般不使用標準刀,在加工之前需要將所要用刀的刀具全部都對好。

2、對刀儀自動對刀

很多車床上都裝備了對刀儀,使用對刀儀對刀可免去測量時產生的誤差,大大提高對刀精度。由于使用對刀儀可以自動計算各把刀的刀長與刀寬的差值,并將其存入系統中,在加工另外的零件的時候就只需要對標準刀,這樣就大大節約了時間。需要注意的是使用對刀儀對刀一般都設有標準刀具,在對刀的時候先對標準刀。

下面以采用FANUC 0T系統的日本WASINO

LJ-10MC車削中心為例介紹對刀儀工作原理及使用方法。刀尖隨刀架向已設定好位置的對刀儀位置檢測點移動并與之接觸,直到內部電路接通發出電信號(通常我們可以聽到嘀嘀聲并且有指示燈顯示)。在2#刀尖接觸到a點時將刀具所在點的X坐標存入到圖2所示G02的X中,將刀尖接觸到b點時刀具所在點的Z坐標存入到G02的Z中。其他刀具的對刀按照相同的方法操作。

事實上,在上一步的操作中只對好了X的零點以及該刀具相對于標準刀在X方向與Z方向的差值,在更換工件加工時再對Z零點即可。由于對刀儀在機械坐標系中的位置總是一定的,所以在更換工件后,只需要用標準刀對Z坐標原點就可以了。操作時提起Z軸功能測量按鈕“Z-axis shift measure”面。

手動移動刀架的X、Z軸,使標準刀具接近工件Z向的右端面,試切工件端面,按下“POSITION

RECORDER”按鈕,系統會自動記錄刀具切削點在工件坐標系中Z向的位置,并將其他刀具與標準刀在Z方向的差值與這個值相加從而得到相應刀具的Z原點,其數值顯示在WORK

SHIFT工作畫面上。

四、機床動力參數如何選擇數控機床普通機床動力參數確定方法有何不同?

選擇機床動力參數需要根據具體加工工件的材料、形狀、工藝要求等因素進行綜合考慮,不能簡單地套用規定的數值。而數控機床和普通機床動力參數的確定方法有所不同。數控機床動力參數的選擇可通過加工工藝參數庫進行自動化選擇,也可通過加工試驗來確定最佳參數。而普通機床動力參數的選擇則較為依賴經驗和實際情況,需要在加工過程中不斷調整和優化。此外,機床動力參數的選擇還需考慮到機床的穩定性、壽命、能耗等因素,以達到更好的加工效果和經濟性。

五、機床動力線計算公式?

線速度= 3.14(圓周率)*d(工件的外圓或者銑刀的直徑)*N(工件的轉速或者銑刀的轉速)/1000, (單位:多少米每分鐘)。

數控車床:

數控車床、車削中心,是一種高精度、高效率的自動化機床。配備多工位刀塔或動力刀塔,機床就具有廣泛的加工工藝性能,可加工直線圓柱、斜線圓柱、圓弧和各種螺紋、槽、蝸桿等復雜工件,具有直線插補、圓弧插補各種補償功能,并在復雜零件的批量生產中發揮 了良好的經濟效果。

六、促使機床發展的原動力是?

從體制和機制上看,人類正在迎接一個智能型生產工具時代的到來,并且原以國有企業為主體的市場格局,已經被打破。

一方面,經濟型數控機床和中高檔數控機床的走勢出現了明顯分化,提高整機可靠性和產業化水平,數控機床的出現標志著機床開始向智能化發展,從產品結構上看,數控機床的產量已經有了很大提高,普通機床庫存增加,產能過剩。

另一方面,高檔大型機床訂單,仍然飽滿,有供不應求之勢,加強數控機床共性和關鍵技術如高速化技術、智能化技術、復合化技術和環保技術等的攻關,共性和關鍵技術攻關必須要以高檔數控機床發展為主攻目標。

實施國家主導的政府采購等政策導向,大力鼓勵訂購和使用國產高檔數控機床,力爭每年30個有代表性的國產高檔數控機床項目,首先要抓好以實施“高檔數控機床應用示范工程”為突破口,加快高檔數控機床品種開發和產業化步伐,使之成為應用于國防軍工等重要制造領域的典范,根據高檔數控機床發展需要,在機床行業有計劃地建立面向汽車行業的自動化裝備,自主創新是發現市場真正的消費需求的一種思維方式。

七、氮氣彈簧動力頭

氮氣彈簧動力頭的應用范圍越來越廣泛,不僅僅用于汽車工業,在其他領域也發揮著重要的作用。作為一種先進的動力頭技術,它在提供高效力學運動的同時,還具有耐用性和可靠性。

氮氣彈簧動力頭的原理

氮氣彈簧動力頭是利用氮氣的壓力作為動力源,通過彈性力的釋放來實現力學彈簧運動。它包括了彈簧、活塞和氮氣減震器等組件。

在工作過程中,氮氣彈簧動力頭通過壓縮氮氣,蓄積彈性勢能。當釋放氮氣的時候,彈簧會因為壓力差而產生運動,實現所需的動力輸出。

這種原理使得氮氣彈簧動力頭具有快速、平穩、可控的優勢,適用于各種機械系統中。

氮氣彈簧動力頭在汽車工業中的應用

在汽車行業,氮氣彈簧動力頭被廣泛應用在減震系統、懸掛系統和舒適性調節系統中。

減震系統是氮氣彈簧動力頭最常見的應用之一。通過彈簧和氮氣減震器的協同工作,它能夠減少汽車行駛過程中的顛簸和震動。這對提高乘坐舒適性和穩定性非常重要。

另外,在懸掛系統中,氮氣彈簧動力頭能夠提供額外的支撐力,提高懸掛系統的穩定性和可靠性。這對于在不同路況下保持車身平穩的汽車來說非常關鍵。

舒適性調節系統也是氮氣彈簧動力頭的一個重要應用方向。利用氮氣的特性,它可以實現對汽車座椅、懸掛系統等部件的主動控制,從而提供更舒適的乘坐體驗。

其他行業中的應用

除了汽車工業,氮氣彈簧動力頭在其他行業也有著廣泛的應用。

在工業生產中,氮氣彈簧動力頭可以用于機械臂、輸送設備等機械系統中,提供快速、高效的動力輸出。它的可控性和穩定性使得生產過程更加精準和高效。

在建筑領域,氮氣彈簧動力頭可以應用于升降機、液壓門等設備中。通過利用氮氣的力學運動特性,它能夠實現平穩的升降和運動控制,提高設備的安全性和可靠性。

此外,氮氣彈簧動力頭還可以廣泛應用于醫療設備、航空航天等領域。在醫療設備中,它可以用于椅子、床等部件的調節,提供更好的患者體驗。在航空航天領域,它可以用于飛機座椅、起落架等部分,提供更可靠的結構支撐。

總結

氮氣彈簧動力頭作為一種先進的動力頭技術,具有多種應用領域和優勢。在汽車工業中,它可以提供減震、懸掛和舒適性調節等多方面的支持,提高汽車的性能和乘坐舒適度。在其他行業中,它的高效、可控特性也得到了廣泛應用,有助于提升機械系統的運動精度和安全性。

八、雙頭車銑機床優點?

優點,間斷切削,容易高速切削,工件轉速低,熱變形小,一次性完成,減少彎曲變形

九、側銑頭機床設置參數?

1、首先,弄清機床參數:品牌、型號、立式/臥式、主軸類型、主軸扭矩Nm、最大主軸轉速、最大刀具承載重量、刀庫類型,是否自動換刀、機床其他尺寸、工件尺寸。

2、然后,核對銑頭參數:刀具夾持方式、轉速RPM、扭矩、銑頭各外形尺寸以確認是否干涉等

十、攻絲動力頭原理?

伺服攻絲動力頭的工作原理是通過兩個伺服電機來分別控制旋轉和進給,從而達到攻絲的效果。在攻絲前可以根據攻絲的深度要求,在控制界面上輸入相應的數據,攻絲機會根據輸入的控制數據,自動攻到設定深度后自動退出,可以放心大膽的攻盲孔螺紋,大大減少了勞動強度及操作工的技術要求。

發布于

2024-04-29

發布于

2024-04-29